在近期由中国消费品质量安全促进会指导、中汽数据主办的2024年中国耐腐蚀技术论坛上,理想汽车凭借其创新的压铸线新型一体化钝化药水及工艺,荣获汽车防腐应用场景的典型案例奖。这一创新方案专门解决了汽车铸铝部件在潮湿环境下易“长白毛”的难题,且成为汽车防腐领域唯一获此殊荣的案例。

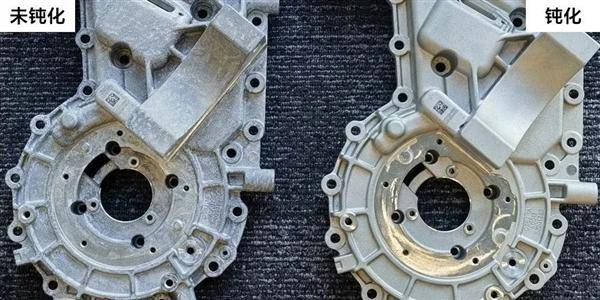

随着新能源汽车行业的蓬勃发展,轻量化需求日益迫切,压铸铝合金部件因其优越的性能在汽车制造中得到了广泛应用。然而,在沿海地区及潮湿季节,这些部件表面容易氧化,形成一层白色氧化物,俗称“长白毛”,虽然不影响部件功能,但严重影响用户观感,导致售后投诉不断。

行业内普遍对这一现象持容忍态度,认为压铸铝合金的白锈属于正常现象,不影响车辆性能。然而,面对用户的不满和投诉,行业内部多以“市场共性问题”为由进行回复,未能有效解决用户的实际困扰。

传统的铸铝件防腐方案为钝化处理,但这一过程需要在专门的钝化线体上进行,且涉及多个复杂步骤,包括钝化前清洗、钝化后水洗和烘干等,不仅需要投入大量设备和工装,还需要具备环保资质,导致钝化成本高企。

针对这一难题,理想汽车经过内部研究和行业专家讨论,决定探索将钝化工序整合进压铸件清洗线的创新路径。然而,这一方案面临诸多挑战,如传统钝化药水含重金属元素,且pH值呈酸性,与压铸件材质及清洗设备不兼容。

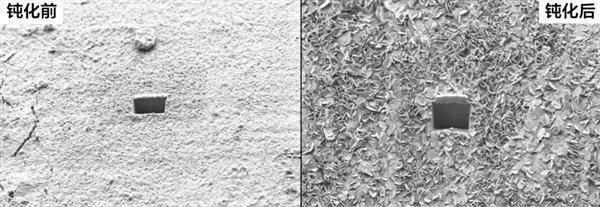

为了克服这些挑战,理想汽车与全球顶尖药水供应商合作,共同研发出新型环保钝化药水。经过多轮配方调试,成功运用环保材料锆替代重金属铬,并通过添加高分子聚合物,解决了锆化界面结合力不足的问题。新型药水pH值呈中性,既避免了对压铸件内钢制材料的腐蚀,又降低了对清洗设备的腐蚀性。

经过中试线打样测试,新型环保药水完全符合各项标准要求,顺利通过验证。在一体化钝化工艺环节,理想汽车协同铸铝件压铸厂商对产线进行升级,将钝化药水加入压铸线体的末道清洗环节,实现了清洗与钝化两道工序的一体化融合。

经过精确调整钝化液浓度和时间,铸铝部件的表面色泽和钝化层厚度达到了相关要求,同时满足了组装和密封等标准。这一创新方案不仅解决了行业长期存在的腐蚀问题,还提升了用户的使用体验。

理想汽车防腐业务负责人文德表示:“经过一年多的紧张研发和20余次的调试,我们成功研发出环保型铝合金钝化药水及工艺。这项技术经过耐蚀性能测试验证,已成功应用于理想汽车全系车型的外露铸铝部件,有效解决了用户的困扰。”